Pracowania wytwarzania warstw i powłok ochronnych (P5) jest najszybciej rozwijającym się oddziałem Laboratorium Badań Materiałów dla Przemysłu Lotniczego. Wyposażona jest w nowoczesny sprzęt, który umożliwia prowadzenie badań nad wdrażaniem innowacyjnych rozwiązań do produkcji seryjnej przemysłu lotniczego.

W skład pracowni wytwarzania warstw i powłok ochronnych wchodzą:

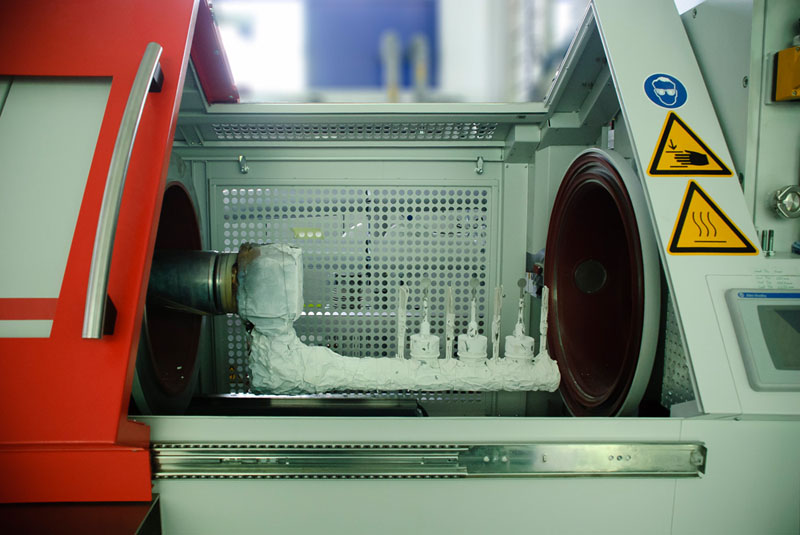

Próżniowy system natrysku plazmowego w warunkach obniżonego ciśnienia MultiCoat® LPPS®: System „MultiCoat” firmy Sulzer Metco jest urządzeniem służącym do wytwarzania warstw ceramicznych na elementach części gorącej silników lotniczych. Urządzenie umożliwia prowadzenie procesu natryskiwania plazmowego w warunkach obniżonego ciśnienia (LPPS, Thin Film) oraz fizycznego osadzania z fazy gazowej z odparowaniem za pomocą palnika plazmowego (PS-PVD). W procesach PS-PVD oraz LPPS Thin Film stosowany jest odpowiednio zmodyfikowany wysokoenergetyczny palnik typu 03CP firmy Sulzer Metco. Proces możne być realizowany z zastosowaniem pięciu gazów plazmotwórczych: argonu, wodoru, helu, azotu oraz tlenu. Podczas procesu wytwarzania warstwy materiał natryskowy w postaci proszku jest wprowadzany do strumienia plazmy a następnie nanoszony na powierzchnię materiału podłoża. Proszek tworzący warstwę podawany jest przez układ dwóch dysz połączonych z podajnikami do strumienia plazmy w przedniej części palnika plazmowego. Grubość uzyskanych powłok mieści się w przedziale 10-300 µm. Urządzenie umożliwia wstępne podgrzewanie podłoża i czyszczenie jego powierzchni za pomocą łuku elektrycznego (Transfer Arc). Aparatura służy do celów naukowo-badawczych. Możliwość sterowania położeniem palnika oraz pokrywanego elementu umożliwia pokrywanie elementów o różnych rozmiarach i skomplikowanej geometrii. System „MultiCoat” umożliwia tworzenie międzywarstwy na osnowie wieloskładnikowego stopu MCrAlY oraz warstwy ceramicznej powłokowej bariery cieplnej (TBC), stosowanych w technice lotniczej do ochrony przed oddziaływaniem spalin w części gorącej silników lotniczych. Modułowa budowa i możliwość precyzyjnej kontroli parametrów procesu natryskiwania plazmowego determinuje szerokie spektrum zastosowań urządzenia w technologii natryskiwania cieplnegooraz umożliwia uzyskiwanie powłok o zróżnicowanej charakterystyce.

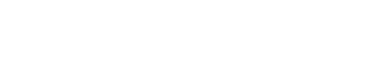

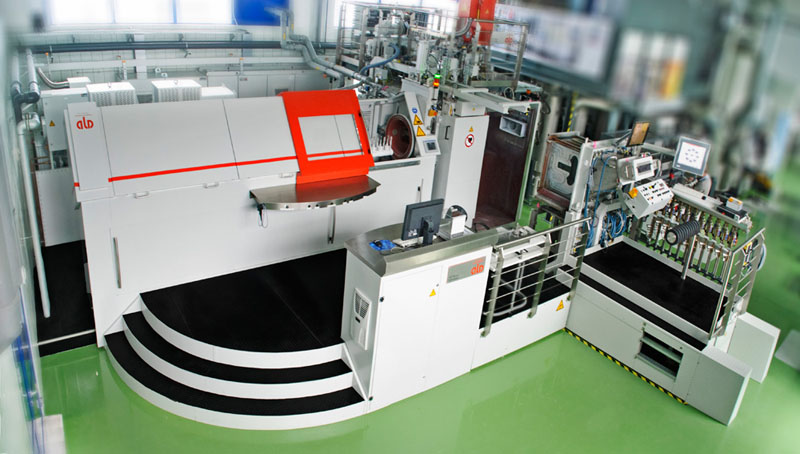

Urządzenie „Smart Coater” do fizycznego osadzania powłokowych barier cieplnych TBC z fazy gazowej z odparowaniem za pomocą wiązki elektronów. „Smart Coater” firmy ALD Vacuum Technologies GmbH jest urządzeniem służącym do wytwarzania powłokowych barier cieplnych TBC (thermal barrier coatings) metodą osadzania fizycznego z fazy gazowej (EB-PVD) na elementach części gorącej silników lotniczych, np. łopatek turbiny I-go i II-go stopnia. Materiał w postaci bloków ceramicznych, zwykle tlenkiem cyrkonu stabilizowanego tlenkiem itru, zostaje roztopiony i odparowany za pomocą wiązki elektronów oraz osadzony na powierzchni materiału podłoża - najczęściej nadstopu niklu. „Smart Coater” to urządzenie o konstrukcji kompaktowej umożliwiające prowadzenie prac badawczo-rozwojowych zmierzających do opracowania nowych oraz modyfikowania i weryfikowania istniejących technologii osadzania powłokowych barier cieplnych. Konstrukcja urządzenia zapewnia pełną zgodność z jego przemysłowymi wersjami. Opracowane za pomocą urządzenia warunki prowadzenia procesu o mogą być wdrożone przez Producentów Oryginalnego Wyposażenia (tzw. OEM) dysponujących urządzeniami przeznaczonymi do wysokowydajnego wytwarzania powłokowych barier cieplnych na elementach silników lotniczych lub turbin stacjonarnych. „Smart Coater” to unikatowe na skalę światową urządzenie, funkcjonalnie wpisujące się w najnowsze trendy technologii wytwarzania warstwy wierzchniej w przemyśle lotniczym.

Scratch Tester - CSM Instruments - próba zarysowania diamentowym wgłębnikiem przy obciążeniu stałym lub zmiennym, określanie właściwości mechanicznych i przyczepności do podłoża warstw dyfuzyjnych oraz powłok ochronnych o głębokości lub grubości do 1 mm.

Nano- i mikrotwardościomierz - CSM Instruments - próba zarysowania warstw dyfuzyjnych i powłok ochronnych o głębokości lub grubości do 10 mm, pomiar nano- i mikrotwardości, badania właściwości mechanicznych (moduł Younga, wytrzymałość adhezyjna) oraz tribologicznych (odporność na zużycie).

W pracowni P5 prowadzone są badania podstawowe i aplikacyjne z zakresu ochrony przed korozją stopów aluminium i magnezu stosowanych w technice lotniczej. Badania podstawowe dotyczą kinetyki procesu korozji stopów aluminium i faz w nich w występujących w roztworach kwaśnych, w obecności nieorganicznych inhibitorów korozji – wolframian(VI), molibdenian(VI), ortowanadan(V) sodu. Jednocześnie prowadzone są prace badawcze dotyczące oceny stopnia wpływu tych inhibitorów na kinetykę roztwarzania powłok anodowych. Ich celem jest zastąpienie toksycznego tlenku chromu(VI) – stosowanego w roztworach do usuwania powłok anodowych, innym, nietoksycznym inhibitorem korozji. Eliminacja z procesów chemicznej i elektrochemicznej obróbki powierzchni metali lekkich toksycznych związków chromu(VI) stanowi duże wyzwanie stojące obecnie przed przemysłem lotniczym.

Realizowane są również badania podstawowe z zakresu ochrony przed korozją wysokotemperaturową żarowytrzymałych nadstopów niklu stosowanych na elementy części gorącej silników lotniczych m. in. łopatki 1 i 2 rzędu turbiny wysokiego ciśnienia. Dotyczą one wytwarzania galwanicznych powłok palladowych, stanowiących międzywarstwę metaliczną w powłokowych barierach cieplnych, oraz chemicznego usuwania powłok aluminidkowych z powierzchni łopatek turbiny silnika lotniczego.

Pracownia Korozji i Procesów Elektrochemicznych realizuje także badania aplikacyjne dotyczące wytwarzania powłok tlenkowych na podłożu odlewniczych i przerabianych plastycznie stopów metali lekkich – magnezu i aluminium. Powłoki na podłożu stopów magnezu są wytwarzane w procesie utleniania jarzeniowego. Stanowi on odmianę procesu anodowania, której cechą charakterystyczną jest duża wartość napięcia prądu – powyżej napięcia przebicia powłoki tlenkowej (160 – 200 V). W tych warunkach, w powłoce występują wyładowania elektryczne. Temperatura w kanale wyładowania osiąga wartość kilku tysięcy °C – tworzą się związki chemiczne m. in. metalu podłoża z anionami pochodzącymi z elektrolitu, stanowiące powłokę ochronną. Wyposażenie pracowni i współpraca z Wydziałem Chemicznym Politechniki Śląskiej i Politechniki Rzeszowskiej umożliwia wytwarzanie powłok ochronnych o grubości do kilkudziesięciu mm, cechujących się szczególnie dobrą odpornością korozyjną. Modyfikacja właściwości tych powłok realizowana jest przez wprowadzenie dwusiarczku molibdenu – następuje zmniejszenie współczynnika tarcia i zwiększenie odporności na zużycie w warunkach tarcia.

Powłoki tlenkowe o dużej odporności na zużycie w warunkach tarcia są wytwarzane na podłożu stopów aluminium w procesie anodowania twardego (typ III zgodnie z wymaganiami normy MIL-A-8625F). Prawidłowy dobór składu chemicznego elektrolitu, temperatury i wartości parametrów prądowych procesu anodowania zapewnia ich dobrą odporność na zużycie w warunkach tarcia. Dobrą odporność na korozję oraz poprawę właściwości tribologicznych wytwarzanych powłok anodowych uzyskuje się przez impregnowanie cząstkami teflonu. Uzyskuje się zmniejszenie wartości współczynnika tarcia powłoki i jednocześnie zmniejszenie stopnia zużycia anodowanego elementu w warunkach tarcia.

Pracownia wyposażona jest w aparaturę i instalacje zaprojektowane i wykonane w ramach projektów Magoxy i Demonstrator+. Prowadzenie badań w skali laboratoryjnej zapewniają zasilacze programowalne ogólnego zastosowania: EA-PSI 9360-30 2U (moc 3 kW, natężenie prądu 30 A, napięcie prądu 360 V) i Flex KraftPowercon (15 kW, 60 V, 300 A). Pracownia dysponuje również zasilaczami przeznaczonymi do prowadzenia procesów utleniania jarzeniowego firmy Plating Electronic GmbH pe861UA-500-10-24-S (5 kW, 24 A, 500 V) i pe86CWU-550-212-480-SR/PM (336 kW, 550 V, 212 A).

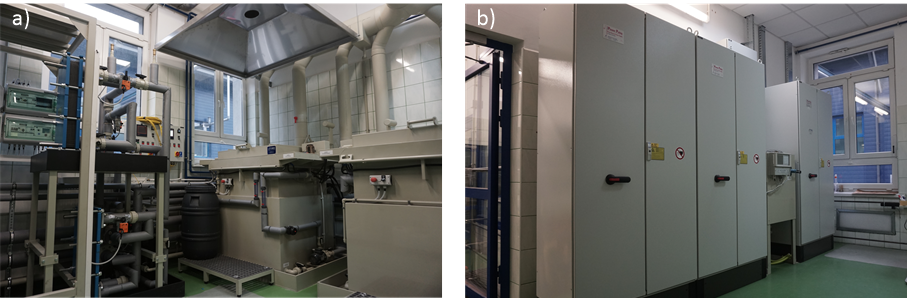

Pracownia dysponuje wannami do procesów przemysłowych utleniania jarzeniowego i anodowania twardego o pojemności 1 m3, umożliwiających obróbkę elektrochemiczną elementów o wymiarach < 800 mm i mniejszymi – o pojemności 120 i 60 dm3 do badań laboratoryjnych, także wannami o pojemności 120 dm3 używanymi do realizowania procesów przygotowania powierzchni przed obróbką elektrochemiczną (rys. 1).

Rys. 1. Stanowisko do procesów wytwarzania powłok ochronnych na podłożu stopów metali lekkich: a) wanny do utleniania jarzeniowego i anodowania twardego, b) zasilacz impulsowy

Aparatura Pracowni umożliwia charakteryzację podstawowych cech i właściwości powłok ochronnych wytwarzanych na podłożu stopów metali: grubości metodą nieniszczącą (miernik Dualscope FMP100 Fischer), masy metodą wagową, odporności na zużycie w warunkach tarcia (TABER® Rotary Platform Abrasion Tester Model 5135) i korozję (w mgle solnej – komora solna/klimatyczna SC/KWT-1000 Weisstechnik, metodami elektrochemicznymi – potencjostat Bio-Logic SP-300, metodą wagową). Prowadzone są także badania korozyjne stopów metali w roztworach wodnych – podatność na korozję międzykrystaliczną stali nierdzewnych, kwasoodpornych i stopów aluminium, podatność stopów aluminium na korozję warstwową, podatność stopów metali na korozję wżerową, także badania podstawowe metodami elektrochemicznymi stało i zmiennoprądowymi a także metodą wagową.

Badania podstawowe i aplikacyjne w Pracowni Korozji i Procesów Elektrochemicznych były/są realizowane w ramach projektów finansowanych przez Narodowe Centrum Nauki, Narodowe Centrum Badań i Rozwoju, również Politechnikę Rzeszowską (dotacja służąca rozwojowi młodych naukowców):

- Sonata pt. „Analiza elektrochemiczna procesu korozji fazy międzymetalicznej Al2Cu w roztworach kwaśnych, w obecności nieorganicznych inhibitorów korozji” 2016/23/D/ST5/01343

- Demonstrator+ pt. „Testowanie krytycznych elementów silnika lotniczego o podwyższonych parametrach użytkowych” UOD-DEM-1-557/001

- Program Badań Stosowanych pt. „Technologia wytwarzania warstw odpornych na korozje na stopach magnezu metodą utleniania jarzeniowego” PBS1/B5/5/2012

- „Odporność na zużycie w warunkach tarcia powłok anodowych wytworzonych na podłożu stopu EN-AW 5005 w procesie anodowania twardego” DS/M.MC.18.007

- „Analiza kinetyki procesu korozji aluminium w roztworze kwaśnym zawierającym nieorganiczne inhibitory korozji” DS./M.MC.17.003

- „Analiza elektrochemiczna procesu korozji aluminium w roztworze kwaśnym zawierającym jony molibdenianowe” U-782/DS/M

- „Kinetyka procesów roztwarzania warstw tlenkowych na podłożu stopu aluminium 2024 w obecności inhibitorów korozji (z wyłączeniem chromianów)” U-612/DS/M

- „Próba opracowanie składu kąpieli do usuwania powłoki anodowej z aluminium bez naruszenia podłoża, nie zawierającej związków chromu(VI)” U-567/DS/M