W Pracowni Korozji i Procesów Elektrochemicznych (P12) prowadzone są badania podstawowe i aplikacyjne z zakresu ochrony przed korozją stopów aluminium, magnezu i niklu stosowanych w technice lotniczej.

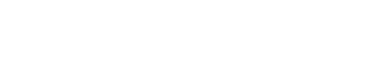

Badania podstawowe dotyczą kinetyki korozji aluminium i jego stopów w roztworach kwaśnych w obecności nieorganicznych inhibitorów korozji. Stosowane metody badawcze to: metoda grawimetryczna, objętościowa, określanie składu chemicznego elektrolitu, metody elektrochemiczne (pomiar krzywych polaryzacji, wyznaczanie wartości potencjału korozyjnego, gęstości prądu korozyjnego metodą polaryzacji liniowej, elektrochemiczna spektroskopia impedancyjna). Pracownia dysponuje potencjostatem Bio-Logic SP-300 z modułem FRA do badań impedancyjnych, w zakresie częstotliwości: 10 mHz - 7 MHz wraz z oprogramowaniem do analizy widm impedancyjnych. Celem prowadzonych badań jest zastąpienie toksycznych inhibitorów korozji zawierających chrom(VI), stosowanych w roztworach do roztwarzania powłok anodowych, innymi, nietoksycznymi inhibitorami. Przykładowe wyniki badań prędkości korozji aluminium metodą objętościową oraz widma impedancyjne zmierzone dla stopu Al-Cu przedstawia rysunek poniżej.

Prędkość korozji aluminium w roztworze kwasu ortofosforowego w zależności od stężenia inhibitora korozji, dla różnych wartości temperatury A), widmo impedancyjne wraz z zaproponowanym obwodem zastępczym dla procesu korozji stopu Al-Cu w roztworze kwasu ortofosforowego B)

Drugi kierunek badań podstawowych prowadzonych w Pracowni to wytwarzanie powłok palladowych na podłożu niklu i żarowytrzymałych nadstopów niklu. Stanowią one element składowy międzywarstw metalicznych w powłokowych barierach cieplnych stosowanych w części gorącej silnika lotniczego.

Badania aplikacyjne dotyczą wytwarzania powłok tlenkowych na podłożu stopów metali lekkich. Powłoki na podłożu stopów aluminium są wytwarzane w procesie anodowania twardego (typ III zgodnie z wymaganiami normy MIL-A-8625F). Charakteryzują się grubością > 51 mm. Prawidłowy dobór składu chemicznego elektrolitu, temperatury i parametrów prądowych procesu anodowania zapewnia ich dobrą odporność na zużycie ścierne. W pracowni wytwarzane są powłoki na podłożu stopów odlewniczych oraz do przeróbki plastycznej w tym trudnego do anodowania stopu EN-AW 2024 o dużej zawartości miedzi. Dalszą poprawę właściwości tribologicznych wytwarzanych powłok anodowych osiąga się w procesie ich impregnowania cząstkami teflonu. Prowadzi to do zmniejszenia wartości współczynnika tarcia powłoki co zmniejsza zużycie anodowanego elementu w warunkach tarcia. Jednocześnie powłoka teflonowa zwiększa jego odporność korozyjną. Powłoki tlenkowe na stopach magnezu są wytwarzane w procesie utleniania jarzeniowego. Napięcie stosowane podczas tego procesu osiąga duże wartości – w zakresie 300 – 600 V. Przekracza ono napięcie przebicia powłoki tlenkowej co prowadzi do lokalnego topnienia powłoki i podłoża metalicznego. Powstaje w ten sposób twarda powłoka ceramiczna, zawierająca również aniony pochodzące z roztworu. W pracowni, we współpracy z zespołem badawczym z Politechniki Śląskiej, wytwarzane są powłoki o grubości 10 mm charakteryzujące się dobrą odpornością korozyjną. Dalsza modyfikacja właściwości tych powłok polega na ich malowaniu preparatami zawierającymi dwusiarczek molibdenu. Prowadzi to do zmniejszenia wartości współczynnika tarcia i zwiększenia odporności na zużycie. Badania są prowadzone zarówno na małych próbkach jak i dużych elementach przekładni napędu silników lotniczych. Pracownia dysponuje trzema wannami do anodowania twardego i utleniania jarzeniowego: dwiema o pojemności 1 m3, jedną, stosowaną do badań w skali laboratoryjnej, o pojemności 80 dm3 oraz siedmioma wannami o mniejszej pojemności (po 120 dm3) używanymi do prowadzenia procesów przygotowania powierzchni. Do prowadzenia procesów elektrochemicznych stosowane są: programowalny zasilacz laboratoryjny EA-PSI 9360-30 2U (moc 3 kW, maksymalne natężenie prądu 30 A, napięcie 360 V) oraz zasilacze przemysłowe: Flex KraftPowercon (15 kW, 60 V, 300 A) i pe86CWU-550-212-480-SR/PM Plating electronic GmbH (336 kW, 550 V, 212 A).

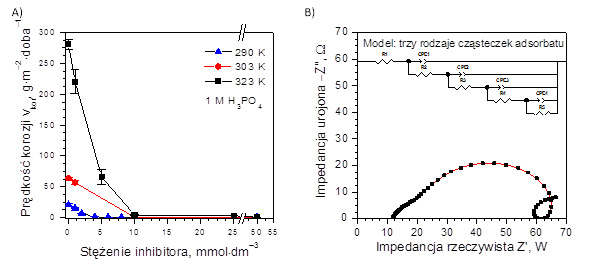

Charakteryzacja wytwarzanych powłok w podstawowym zakresie polega na ocenie ich grubości, równomierności, masy powłoki odporności na zużycie ścierne i korozję. Grubość wytwarzanych powłok jest określana nieniszczącą metodą prądów wirowych (Dualscope FMP100 Fischer) i niszczącymi (mikroskopowa, chemiczna). Odporność na zużycie ścierne jest określana metodą Tabera zgodnie z normą ASTM D4060 (TABER® Rotary Platform Abrasion Tester Model 5135). Dla charakteryzacji powłok tlenkowych modyfikowanych przy pomocy teflonu lub siarczku molibdenu(IV) wyznaczana jest wartość ich współczynnika tarcia zgodnie z normą ASTD 1894. Prowadzone są również pomiary twardości a także adhezji i kohezji wytwarzanych powłok. Odporność korozyjna badanych materiałów jest określana przy użyciu komory solnej SC/KKWT-1000 zgodnie z normą ASTM B117 z instalacją umożliwiającą badania klimatyczne. Przykładowe wyniki badań właściwości wytwarzanych powłok tlenkowych na podłożu stopu Al-Mg-Si przedstawia rysunek poniżej.

Obraz przekroju poprzecznego powłoki tlenkowej wytworzonej na podłożu stopu Al-Mg-Si A), ubytek masy próbki anodowanej podczas testu Tabera B)

Prace badawcze są prowadzone w ramach projektów:

- „Próba opracowanie składu kąpieli do usuwania powłoki anodowej z aluminium bez naruszenia podłoża, nie zawierającej związków chromu(VI)” U-567/DS/M

- „Kinetyka procesów roztwarzania warstw tlenkowych na podłożu stopu aluminium 2024 w obecności inhibitorów korozji (z wyłączeniem chromianów)” U-612/DS/M

- „Analiza elektrochemiczna procesu korozji aluminium w roztworze kwaśnym zawierającym jony molibdenianowe” U-782/DS/M

- „Testowanie krytycznych elementów silnika lotniczego o podwyższonych parametrach użytkowych” UOD-DEM-1-557/001

- „Technologia wytwarzania warstw odpornych na korozje na stopach magnezu metodą utleniania jarzeniowego” PBS1/B5/5/2012