Pracowania wytwarzania warstw i powłok ochronnych (P6) jest najszybciej rozwijającym się oddziałem Laboratorium Badań Materiałów dla Przemysłu Lotniczego. Wyposażona jest w nowoczesny sprzęt, który umożliwia prowadzenie badań nad wdrażaniem innowacyjnych rozwiązań do produkcji seryjnej przemysłu lotniczego.

W skład pracowni wytwarzania warstw i powłok ochronnych wchodzą:

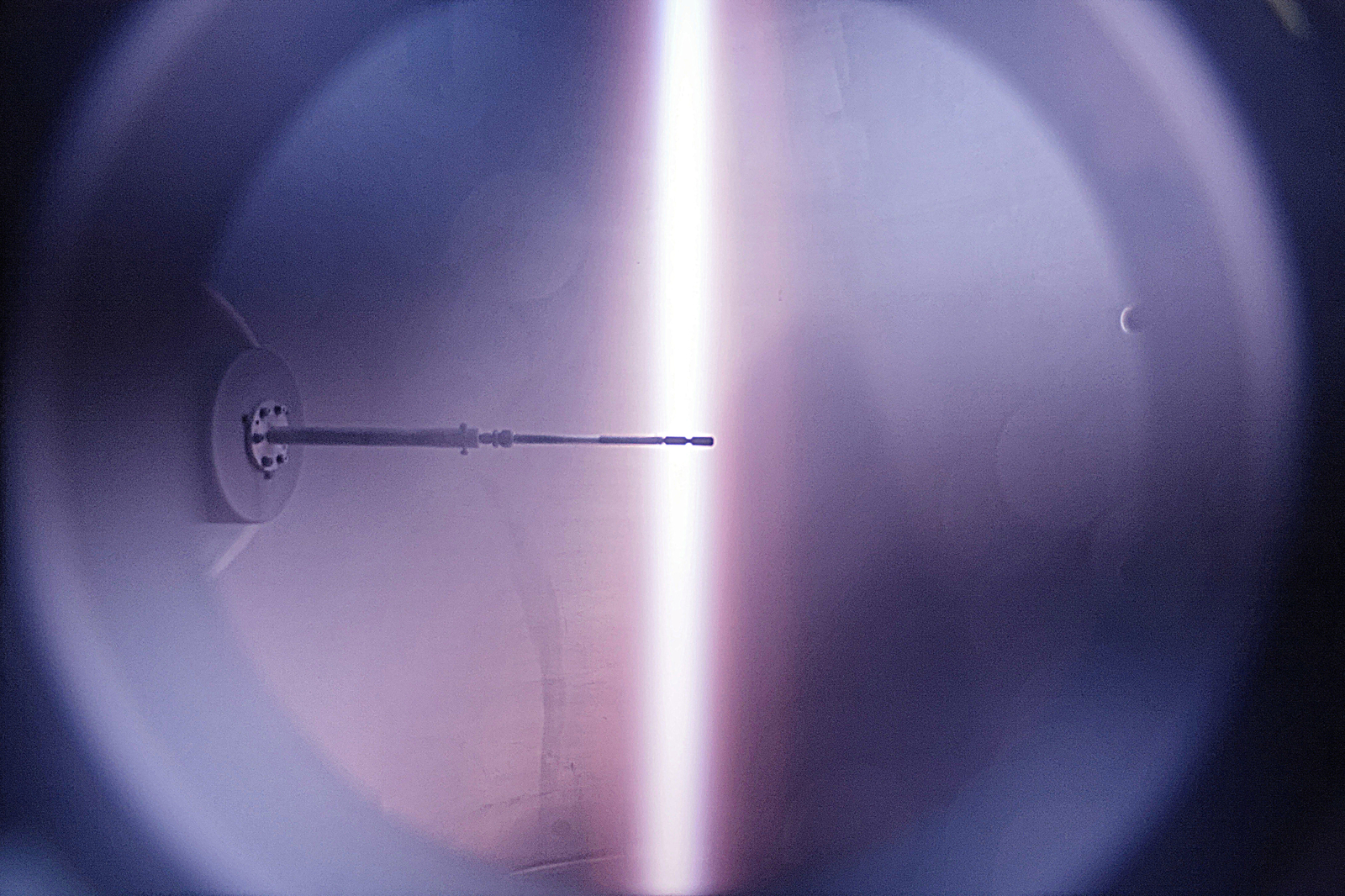

Próżniowy system natrysku plazmowego w warunkach obniżonego ciśnienia MultiCoat® LPPS®: System „MultiCoat” firmy Sulzer Metco jest urządzeniem służącym do wytwarzania warstw ceramicznych na elementach części gorącej silników lotniczych. Urządzenie umożliwia prowadzenie procesu natryskiwania plazmowego w warunkach obniżonego ciśnienia (LPPS, Thin Film) oraz fizycznego osadzania z fazy gazowej z odparowaniem za pomocą palnika plazmowego (PS-PVD). W procesach PS-PVD oraz LPPS Thin Film stosowany jest odpowiednio zmodyfikowany wysokoenergetyczny palnik typu 03CP firmy Sulzer Metco. Proces możne być realizowany z zastosowaniem pięciu gazów plazmotwórczych: argonu, wodoru, helu, azotu oraz tlenu. Podczas procesu wytwarzania warstwy materiał natryskowy w postaci proszku jest wprowadzany do strumienia plazmy a następnie nanoszony na powierzchnię materiału podłoża. Proszek tworzący warstwę podawany jest przez układ dwóch dysz połączonych z podajnikami do strumienia plazmy w przedniej części palnika plazmowego. Grubość uzyskanych powłok mieści się w przedziale 10-300 µm. Urządzenie umożliwia wstępne podgrzewanie podłoża i czyszczenie jego powierzchni za pomocą łuku elektrycznego (Transfer Arc). Aparatura służy do celów naukowo-badawczych. Możliwość sterowania położeniem palnika oraz pokrywanego elementu umożliwia pokrywanie elementów o różnych rozmiarach i skomplikowanej geometrii. System „MultiCoat” umożliwia tworzenie międzywarstwy na osnowie wieloskładnikowego stopu MCrAlY oraz warstwy ceramicznej powłokowej bariery cieplnej (TBC), stosowanych w technice lotniczej do ochrony przed oddziaływaniem spalin w części gorącej silników lotniczych. Modułowa budowa i możliwość precyzyjnej kontroli parametrów procesu natryskiwania plazmowego determinuje szerokie spektrum zastosowań urządzenia w technologii natryskiwania cieplnegooraz umożliwia uzyskiwanie powłok o zróżnicowanej charakterystyce.

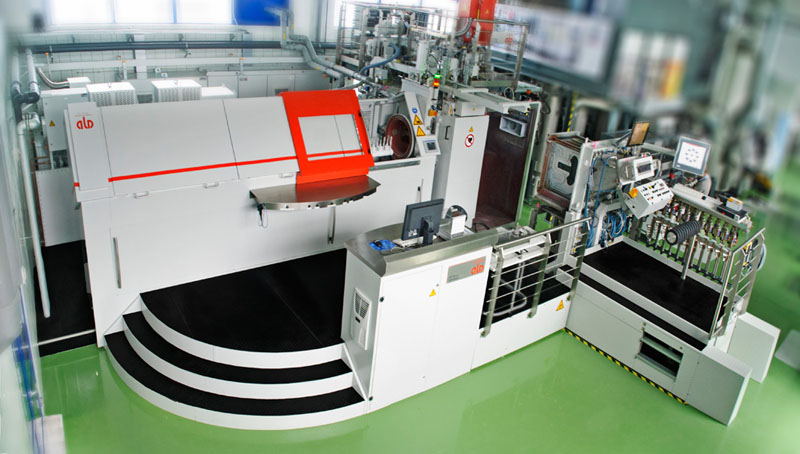

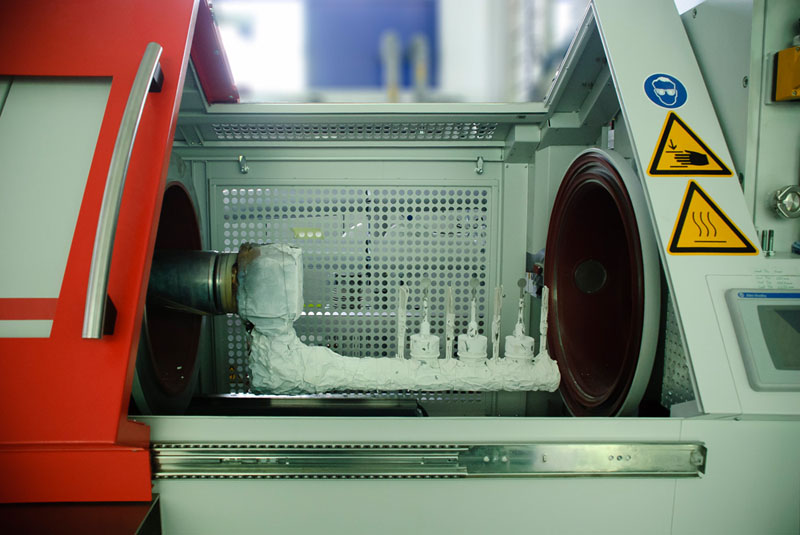

Urządzenie „Smart Coater” do fizycznego osadzania powłokowych barier cieplnych TBC z fazy gazowej z odparowaniem za pomocą wiązki elektronów. „Smart Coater” firmy ALD Vacuum Technologies GmbH jest urządzeniem służącym do wytwarzania powłokowych barier cieplnych TBC (thermal barrier coatings) metodą osadzania fizycznego z fazy gazowej (EB-PVD) na elementach części gorącej silników lotniczych, np. łopatek turbiny I-go i II-go stopnia. Materiał w postaci bloków ceramicznych, zwykle tlenkiem cyrkonu stabilizowanego tlenkiem itru, zostaje roztopiony i odparowany za pomocą wiązki elektronów oraz osadzony na powierzchni materiału podłoża - najczęściej nadstopu niklu. „Smart Coater” to urządzenie o konstrukcji kompaktowej umożliwiające prowadzenie prac badawczo-rozwojowych zmierzających do opracowania nowych oraz modyfikowania i weryfikowania istniejących technologii osadzania powłokowych barier cieplnych. Konstrukcja urządzenia zapewnia pełną zgodność z jego przemysłowymi wersjami. Opracowane za pomocą urządzenia warunki prowadzenia procesu o mogą być wdrożone przez Producentów Oryginalnego Wyposażenia (tzw. OEM) dysponujących urządzeniami przeznaczonymi do wysokowydajnego wytwarzania powłokowych barier cieplnych na elementach silników lotniczych lub turbin stacjonarnych. „Smart Coater” to unikatowe na skalę światową urządzenie, funkcjonalnie wpisujące się w najnowsze trendy technologii wytwarzania warstwy wierzchniej w przemyśle lotniczym.

Urządzenie CVD Ion Bond - wytwarzanie warstw odpornych na zużycie ścierne, warstw żaroodpornych na osnowie fazy NiAl w procesie nisko- i wysokoaktywnym w tym modyfikowanych hafnem i cyrkonem na elementach na podłożu nadstopów niklu i kobaltu.

Scratch Tester - CSM Instruments - próba zarysowania diamentowym wgłębnikiem przy obciążeniu stałym lub zmiennym, określanie właściwości mechanicznych i przyczepności do podłoża warstw dyfuzyjnych oraz powłok ochronnych o głębokości lub grubości do 1 mm.

Nano- i mikrotwardościomierz - CSM Instruments - próba zarysowania warstw dyfuzyjnych i powłok ochronnych o głębokości lub grubości do 10 mm, pomiar nano- i mikrotwardości, badania właściwości mechanicznych (moduł Younga, wytrzymałość adhezyjna) oraz tribologicznych (odporność na zużycie).